Raclage : l’innovation industrielle marie la productivité et l’environnement

Eviter de perdre de la matière première, alléger les processus de nettoyage dans des circuits de transfert industriels, limiter l’impact du nettoyage sur l’environnement et optimiser la disponibilité des lignes de production pour des secteurs comme l’agro-alimentaire, la cosmétique ou la chimie revêt une importance majeure. Grâce à l’innovation technologique autour du système de raclage (ou pigging system), il existe aujourd’hui des solutions standards et sur-mesure dédiées à ces secteurs, qui peuvent facilement bénéficier de tous ces atouts.

La perte de rendement d’une ligne de production sans solution de raclage

À l’issue d’un cycle de transfert, les lignes de production sans dispositif de raclage peuvent conserver une quantité de produit importante, donc générer une déperdition de produit qui nécessite un renfort de lavage. Outre la perte nette de produit, cela engendre un surcoût autant économique qu’environnemental dû au renfort d’eau et de détergent utiles pour débarrasser toute trace de produit. Sans système de raclage, la ligne de production n’est pas exploitable durant le temps de nettoyage.

La méthode habituelle consiste à nettoyer après les cycles de production en utilisant des produits de nettoyage plus ou moins concentrés. Ces méthodes génèrent des pertes importantes de produit non récupérable, notamment à cause du déversement de substances et de leur traitement dans les effluents. Résultat : un impact économique et environnemental important à cause notamment des coûts de retraitement des eaux usées. Un système de raclage limite les mises à l’égout et réduit d’autant les taxes communales.

L’innovation des racleurs pour éviter le gaspillage

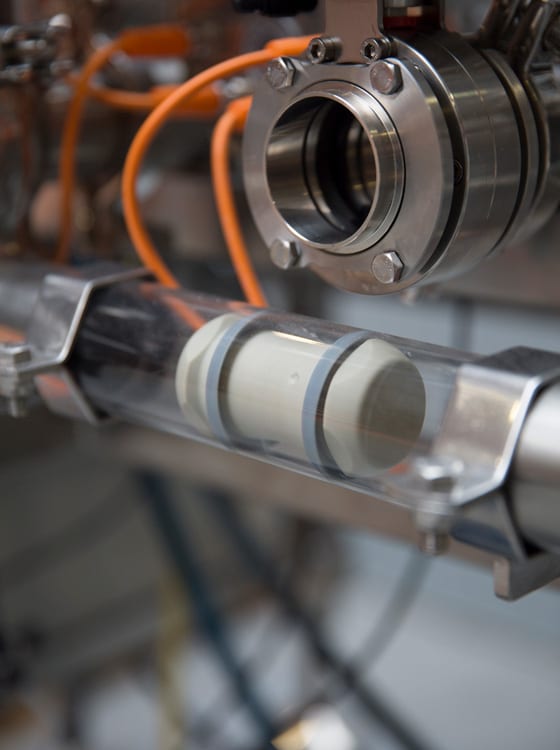

Or, l’innovation ces dernières années des systèmes de raclage pallie ce phénomène en limitant le gaspillage pour les produits liquides ou pâteux grâce à une limitation des rejets. Ils permettent en effet de valoriser la masse résiduelle, ce qui octroie un gain financier supplémentaire, à l’aide d’un racleur poussé dans la tuyauterie par un fluide. Le produit raclé est récupéré vers l’extrémité de la ligne. Entièrement hygiénique, ce système de racleur facilite le nettoyage et produit ainsi une économie d’eau et de produits chimiques. Cela se traduit par une diminution claire et évidente des coûts de nettoyage et de l’impact environnemental.

Le système de raclage de ligne process autorise également une augmentation du rendement par la diminution des arrêts de production entre deux process et le temps de NEP. En effet, une fois la tuyauterie raclée et nettoyée, la ligne devient prête pour un nouveau cycle de production. D’où un redémarrage rapide en toute sécurité avec moins de produit nettoyant utilisé. Ce système de raclage présente une grande polyvalence pour s’adapter à n’importe quelle installation, ce qui permet de récupérer le produit malgré des passages de tuyauterie compliqués. Il s’agit d’un excellent allié pour la préservation de l’environnement, car ce système évite le déversement de polluants, restreignant les coûts des stations d’épuration. Et d’accroître ainsi la productivité globale, tout en optimisant – donc rentabilisant – au mieux chaque ligne de production de l’usine.

Un système de raclage pluri-industriel

Ces dispositifs de raclage s’exploitent avec des liquides ou semi-liquides, plus ou moins visqueux, sans risque de dénaturer le produit fabriqué. Ils intéressent ainsi les secteurs de l’agro-alimentaire (produits laitiers, confiture, chocolat, alimentation animale…), cosmétique et parfum, produits d’hygiène (dentifrice, shampoing, gel douche…) et ménagers (lessive, détergent…), ou la chimie (peinture, batterie lithium…). Ces secteurs peuvent ainsi bénéficier d’une sécurité et d’une hygiène accrues de leurs lignes de production en évitant au maximum les contaminations croisées entre différents cycles de production. Ces industries voient également un gain en agilité du fait de pouvoir traiter plusieurs formes de produits les uns après les autres sur une même ligne de production.

Concrètement, sans solution de raclage, une ligne de 200 mètres peut générer jusqu’à 600 litres de produit résiduel au drain ! Une véritable perte financière sèche, multipliée par autant de lignes de production dont dispose l’usine… multiplié par autant d’usines… La facture peut facilement se monter à plusieurs dizaines de milliers d’euros chaque année. Sans parler des frais supplémentaires de nettoyage que cela occasionne et qui se rajoutent à la facture finale !

L’outil de pigging permet un retour sur investissement rapide

La technologie du pigging system repose sur le racleur, détecté grâce à un champ magnétique, qui offre une récupération possible de 95% de produit, d’autant plus si les paramétrages sont optimisés. D’où un évident allégement des dépenses en cascade : de nettoyage et de traitement (moins de produits, moins de rejets) avec une optimisation des consommations énergétiques (moins de consommation d’eau, moins de rejets également). Une équation gagnante qui se mesure par un retour sur investissement inférieur à un an, calculable en amont en prenant contact avec nos chargés d’affaires.